Besonders die Kanäle, die in den betroffenen Gebieten der nordrhein-westfälischen Stadt lagen, rückten hierbei in den Fokus der Untersuchungen. Schadensanalysen zeigten an einem 1912 errichteten Entlastungssammler des Regenüberlaufes Lenaustraße unterschiedliche Beschädigungen (Rissbildung, Wurzeleinwuchs etc.), die allerdings in keinem kausalen Zusammenhang mit dem Hochwasser standen. Besonders eine Schadstelle mit Scherbenbildung im Scheitelbereich auf einer Länge von rund fünf Metern drängte zum Handeln.

Gemeinsam mit der Stein Ingenieure GmbH aus Bochum wurde daraufhin die Standsicherheit des Sammlers untersucht, mit dem Ergebnis, dass eine Sanierung ausreicht, aber auf einer Länge von 135 Metern aufgrund einer gewerblichen Überbauung nur von innen heraus erfolgen konnte. Bei näheren Betrachtungen wurde klar, dass hierfür nicht nur ein Verfahren in Frage kam. Daher war ein schlagkräftiger Partner für die Sanierungsarbeiten gefragt, der zum einen alle gängigen Verfahren aus dem Effeff beherrscht und gleichzeitig bereits bei der projektspezifischen Detailplanung lösungsorientiert miteinbezogen werden konnte. Alle diese Anforderungen erfüllte die Aarsleff Rohrsanierung GmbH, die zusammen mit den Beteiligten für die Sanierung eines rund 70 Meter langen Teilstückes eine Lösung mit GFK-Rohren im Einzelrohr-Lining inklusive kreativer Einbauidee ins Gespräch brachte.

Umfangreiche Untersuchungen machten den Anfang

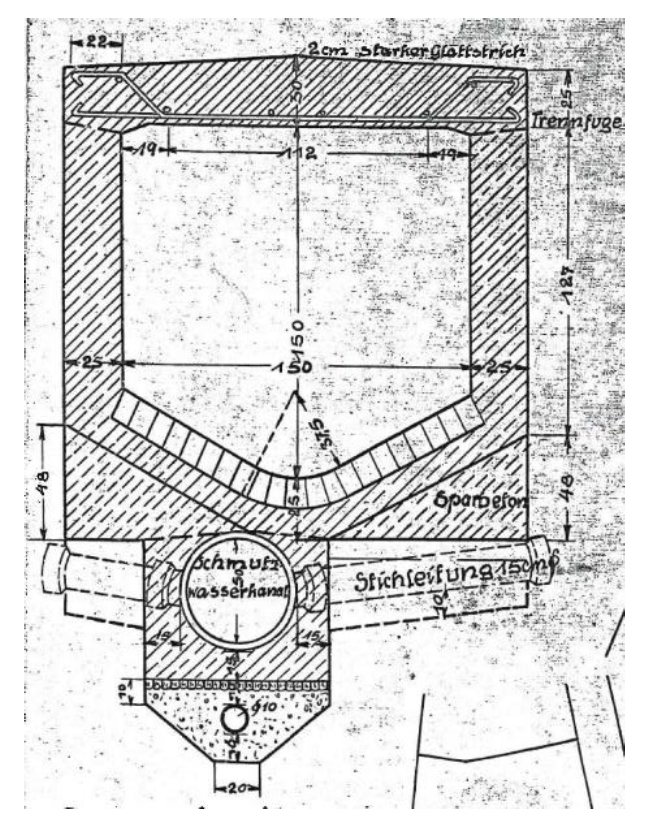

Nachdem im Oktober 2021 bei einer Begehung die Schadstelle mit Scherbenbildung des Entlastungssammlers DN 2000/1600 entdeckt worden war, ließ der WBH zunächst als kurzfristige Maßnahme den Kanal in diesem Bereich abstützen und begrenzte die zulässige Befahrung der darüber liegenden Straße auf 3,5 Tonnen. Nachfolgend begutachteten die Stein Ingenieure die Standsicherheit des Kanals und entnahmen hierfür mehrere Bohrkerne. Die Untersuchungen ergaben, dass der Bereich mit der Schadstelle in den Altrohrzustand III eingestuft werden muss, die übrigen Kanalabschnitte aber als dauerhaft standsicher zu bewerten sind. Allerdings war eine Reparatur der vorhandenen Schäden zur Wiederherstellung der dauerhaften Funktionsfähigkeit angeraten.

Weitere Begehungen gemeinsam mit den Sanierungsexperten von Aarsleff machten nach und nach jedoch die Komplexität der Maßnahme deutlich: So wurden beispielweise alte mineralisch ausgeführte Riss-Reparaturen entdeckt, an denen sich wiederum neue Risse gebildet hatten. Wurzeleinwüchse, Ausbruchstellen, Schrägrisse, Abplatzungen sowie freiliegende und korrodierte Bewehrung komplementierten die Schadensliste. „Die zunächst angedachte manuelle Reparatur wäre auf dem 70 Meter langen Teilstück nicht mehr zielführend gewesen“, erläutert Felix Heinz, Aarsleff-Bauleiter der NL Köln/ Bonn. Eine Einschätzung, die auch Christian Hösker, Fachleiter Kanalbau beim WBH, bestätigt: „Es lag die Befürchtung nahe, dass sich über kurz oder lang auch bei der erneuten mineralischen Sanierung erneut Risse bilden, da das Bauwerk augenscheinlich immer noch in Bewegung ist. Hinzu kam, dass die Deckenplatte beim Bau des Sammlers vermutlich nur aufgelegt worden war, was wiederum die Gefahr potenzieller neuer Rissbildung noch vergrößerte.“ Deshalb wurde eine Sanierungsmethode gesucht, die nachhaltig, wirtschaftlich und gleichzeitig unter den gegebenen örtlichen Randbedingungen realisierbar ist.

Nachhaltiger Ansatz gesucht und gefunden

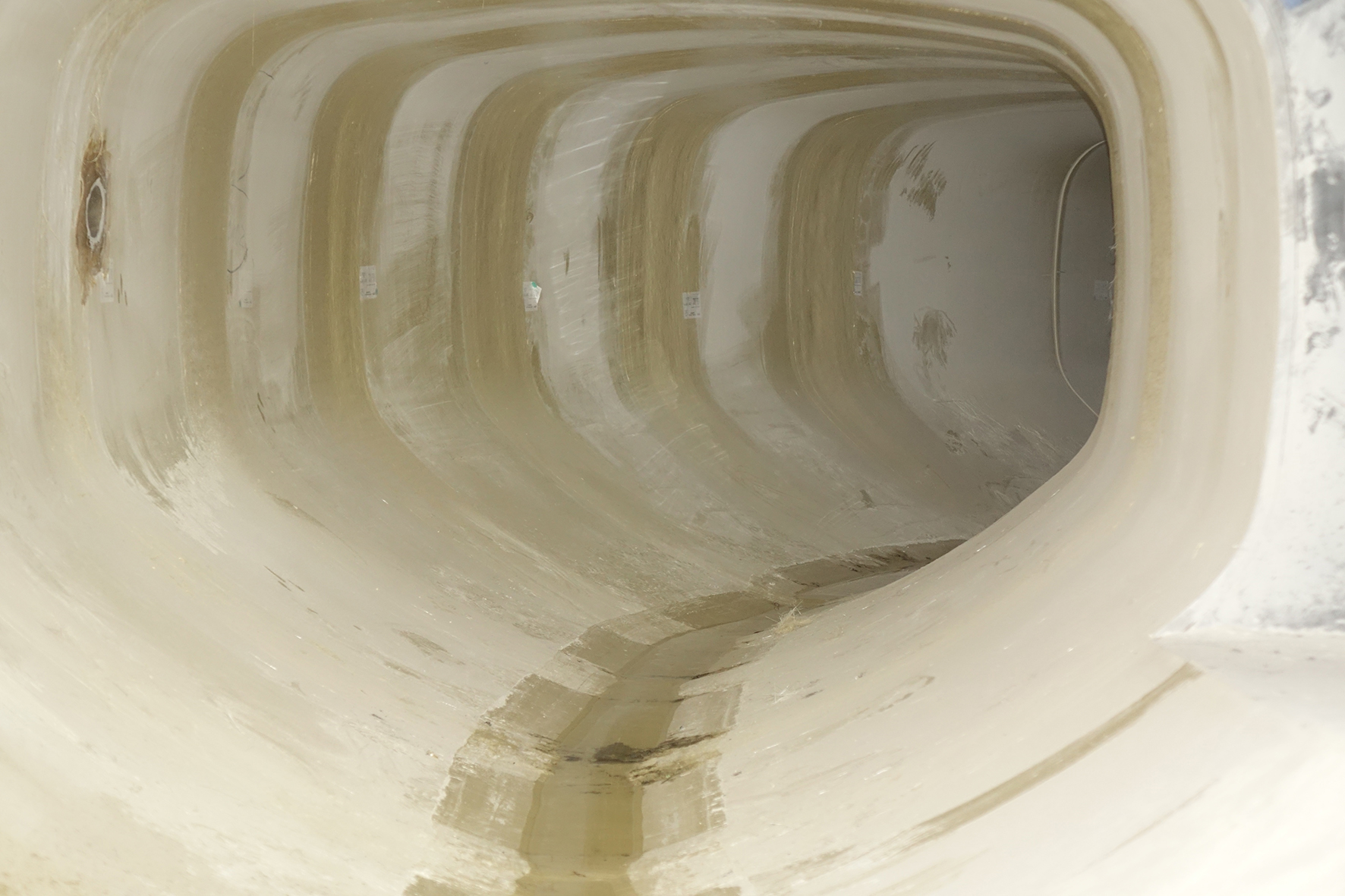

Nach mehreren Gesprächen, in denen verschiedene Möglichkeiten diskutiert wurden, kristallisierte sich die Lösung Einzelrohr-Lining mit GFK-Rohren DN 1800/1370 heraus. Dietmar Dustmann, zuständig beim WBH für die Bauvorbereitung und stellvertretender Fachleiter Kanalbau sowie verantwortlicher Bauleiter für die Maßnahme: „Unter den vorliegenden Randbedingungen war die Lösung mit den GFK-Rohren für uns die sinnvollste und nachhaltigste. Allerdings mussten wir diese Lösungsvariante zunächst auch unter hydraulischen Gesichtspunkten prüfen, da sich die Nennweite des Kanals durch den Einbau der Rohre reduziert.“ Eine weitere, aber nicht unwichtige Frage war: Wie können die Einzelrohre in den Kanal eingebracht werden? Da der Kanal unterhalb einer gewerblich genutzten Immobilie beziehungsweise im stark beanspruchten öffentlichen Verkehrsraum verläuft, war es nicht möglich, eine Baugrube zu errichten, wie es sonst für die Ausführung des Verfahrens üblich ist. An dieser Stelle konnte Aarsleff das über Jahrzehnte gesammelte Know-how bei komplexen Sanierungsprojekten ausspielen. „Der Sammler mündet zusammen mit einer weiteren Regenentlastungsleitung in einem Schachtbauwerk, welches über einen kurzen Kanal direkt in die Volme, einen Nebenfluss der Ruhr, abschlägt. Beide Leitungen haben innerhalb dieses Schachtbauwerkes ein steiles Gefälle, ähnlich einer Rutsche. So soll bei Hochwasser der Volme ein Rückstau in das Kanalnetz verhindert werden.

Die Idee war nun, die GFK-Rohre durch den Abschlagskanal, der im Uferbereich der Volme auf einem kleinen Podest endet, durch das Schachtbauwerk in den zu sanierenden Sammler einzubringen“, so Khalaf Abdou, Aarsleff-Bauleiter. Und weiter: „Allerdings mussten wir einen Weg finden, mit den GFK-Rohren den Höhenunterschied innerhalb des Schachtes zu überwinden.“ Während ein Aarsleff-Team hierfür einen kreativen Lösungsvorschlag mit einer Laufkatze entwickelte und diesen zusammen mit den Stein Ingenieuren und dem WBH statisch prüfte, checkte ein weiteres Team mit einer extra angefertigten Kalibrierungsschablone, ob das unter hydraulischen Aspekten gewählte Profil über den gewählten Weg in den Kanal eingebracht werden und dort die Kurvenbereiche innerhalb des Sammlers passieren konnte. Beide Teams kamen zu einem erfolgreichen Ergebnis, sodass die Produktion der nicht-kreisrunden GFK-Rohre in drei Baulängen (ein Meter, anderthalb Meter und zwei Meter) bei der FRP-Prolining GmbH in Neubrandenburg im Wickelverfahren starten konnte.

Auf Augenhöhe mit der Volme

Ende 2023 begannen in Hagen die Vorarbeiten für die Sanierung, wie Heinz berichtet: „Wir mussten zunächst im Uferbereich der Volme einen Abstieg für unsere Mitarbeiter errichten, damit diese sicher das Podest erreichen und in den Kanal einsteigen konnten.“ Eine Abmauerung am Rand des Podestes verhinderte zudem einen Zufluss von der Volme in den Kanal. Während der Sanierungsarbeiten musste diese sogar teilweise mit Sandsäcken erhöht werden, ergänzt Abdou: „Anfang 2024 hatten wir mit extremen Niederschlägen zu kämpfen. Die Volme führte über einen längeren Zeitraum Hochwasser. Zwischendurch mussten wir die Arbeiten aus Sicherheitsgründen sogar unterbrechen.“ Zusätzlich zu den von außen sichtbaren Bauarbeiten wurde der Entlastungssammler – wo es notwendig war – einer Vorsanierung unterzogen. Dabei wurden Risse verpresst und Ausbrüche verspachtelt, sodass bei der abschließende Ringraumverfüllung kein Dämmermaterial in das Erdreich gelangen konnte.

Turmdrehkran, Hubwagen, Laufkatze und Transportshuttle

Bis die GFK-Rohre aber an ihrem Bestimmungsort im Kanal eingebaut werden konnten, mussten sie in Hagen einen Transport-Marathon absolvieren. Ein Turmdrehkran hob die Rohre vom Materiallagerplatz und ließ sie vor den Auslauf des Schachtbauwerkes ab. Dabei schwebten die Rohre über der Volme. Mit Augenmaß, Geschicklichkeit und Muskelkraft manövrierten die Aarsleff-Mitarbeiter nun die Rohre in die Abschlagsleitung und setzten sie dort auf einem Hubwagen ab. Mit diesem ging es dann in das Schachtbauwerk hinein bis zum Fuß der Rutsche. An dieser Stelle übernahm die Laufkatze und zog die Rohre auf die Sohlhöhe des Entlastungssammlers. Nun war wieder der Dreiklang aus Augenmaß, Muskelkraft und Geschicklichkeit gefragt, um die Rohre in den Kanal zu bugsieren, erinnert sich Abdou: „Das Einfädeln der Rohre war schon Millimeterarbeit, aber die Jungs haben das souverän gemeistert.“ Im Kanal wurden die Rohre dann mit einem speziell an die Querschnittsgeometrie angepassten Transportshuttle an ihren Einbauort gefahren und verbaut.

Vorab noch ein Liner on top

„Wir hätten auch gerne den Bereich mit der kritischen Schadstelle und den Rest des 135 Meter langen Kanals mit den GFK-Rohren saniert“, so Hösker, „aber da der Kanal dort ein geringeres Gefälle aufweist, hätte die Querschnittsreduzierung zu einer hydraulischen Überlastung in dem Bereich geführt.“ Daher wurde die Schadstelle mit einer bewehrten Vorsatzschale aus Spritzbeton saniert und die restlichen Schäden manuell repariert. Auch diese wurde vor Ausführung der Arbeiten durch Aarsleff von den Stein Ingenieuren statisch dimensioniert. „Für den Bereich der Spritzbetonsanierung musste zudem noch ein Konzept im Sinne des Arbeitsschutzes entwickelt werden“, wie Dustmann weiter ausführt: „Hier hatten wir als kurzfristige Maßnahme eine Abstützung mit Stahlträgern zur Stabilisierung eingebaut. Die Frage war, wie diese entfernt werden konnte, ohne die Mitarbeiter von Aarsleff während der Arbeiten an der bewehrten Vorsatzschale zu gefährden. Wir haben uns dann in Absprache mit allen Beteiligten entschieden, ähnlich wie bei einer Unterfangung, kleinschrittig vorzugehen.“ So wurde zunächst vor und hinter der Schadstelle eine Bewehrung an den tragfähigen Beton montiert. Diese diente als Auflager für mehrere Stahlstäbe, die in Längsrichtung im Scheitelbereich zwischen der Stützkonstruktion geschoben wurden. So sollten eventuell herabfallende Kanalteile abgefangen werden. Im nächsten Schritt arbeitete sich das Aarsleff-Team sukzessive voran, indem es zuerst immer einen kleinen Teil der Stützkonstruktion demontierte und direkt die Bewehrung einbaute.

Vor den Spritzbetonarbeiten gab es allerdings noch eine weitere Aufgabe zu erledigen. Unterhalb des Entlastungssammlers verläuft auf einem Teilstück ein Mischwassersammler DN 500 mit einem ähnlichen Baujahr, wie Dustmann erklärt: „Zur Sicherheit haben wir uns dafür entschieden, diesen vorab mit einem GFK-Schlauchliner auf einer Länge von 35 Metern renovieren zu lassen und somit für die darüber stattfindenden baulichen Tätigkeiten zu ertüchtigen.“ Somit kam eine weitere Leistung aus dem breiten Aarsleff-Portfolio zum Einsatz. „Ich kann mich nicht erinnern, dass wir bei einer anderen Maßnahme schon einmal so viele unterschiedliche Verfahren eingesetzt haben“, resümiert Heinz und betont gleichzeitig, dass das Projekt nicht nur deshalb so gut abgeschlossen werden konnte, weil stets ein konstruktiver und guter Austausch mit der WBH und auch den Stein Ingenieuren stattfand, sondern auch weil das Team vor Ort jederzeit genau wusste, was zu tun ist. Ein Umstand, den auch Hösker und Dustmann betonen: „Es war ein gutes Miteinander und wir konnten von der Expertise und Erfahrung innerhalb des Teams profitieren. So ein Projekt erfordert Know-how und genau das haben wir von Aarsleff erhalten.“